English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Comment une machine de revêtement de fentes de rotor améliore-t-elle l'efficacité du moteur électrique ?

2025-12-17

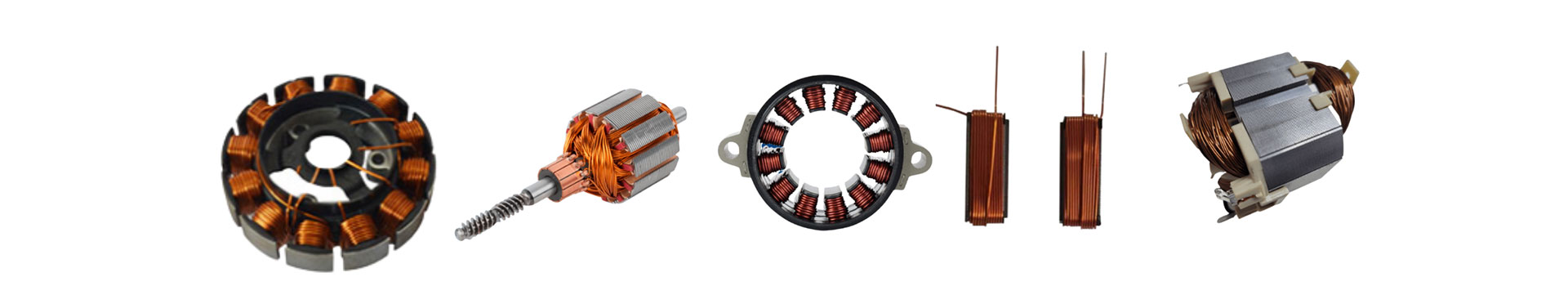

Dans la fabrication électrique moderne, la précision et l’efficacité sont essentielles à la production de moteurs et de générateurs hautes performances. LeMachine de revêtement de fente de rotorest un équipement spécialisé conçu pour automatiser et standardiser le processus d'isolation des fentes dans les rotors, garantissant des performances électriques et une fiabilité mécanique optimales. En insérant avec précision des matériaux isolants dans les fentes du rotor, cette machine réduit le risque de courts-circuits, améliore la stabilité thermique et augmente la durée de vie globale de l'ensemble rotor.

Les spécifications de base de la machine sont conçues pour la précision et un débit élevé. Les paramètres typiques d'une machine avancée de revêtement de fentes de rotor sont répertoriés ci-dessous :

| Paramètre | Spécification |

|---|---|

| Compatibilité de largeur de fente | 5mm – 50mm |

| Plage de diamètre du rotor | 50mm – 600mm |

| Matériau de doublure | Nomex, films polyester, rubans mica |

| Vitesse d'insertion | 50 – 120 emplacements/min |

| Niveau d'automatisation | Contrôlé par PLC, semi-automatique ou entièrement automatique |

| Alimentation | 220 V/380 V, 50 Hz/60 Hz |

| Précision | ±0,1 mm par insertion de fente |

| Dimensions de la machine | 2,2 m × 1,5 m × 1,8 m |

| Poids | 1 200 kg |

Cette configuration permet aux fabricants d'obtenir une qualité d'isolation constante sur une large gamme de tailles de rotor et de dimensions d'encoches, répondant ainsi aux exigences de production standard et personnalisées.

Comment la machine de revêtement des fentes de rotor améliore-t-elle la productivité dans la fabrication de moteurs ?

Le principal avantage de l’utilisation d’une machine de revêtement de rainures de rotor réside dans sa capacité à réduire considérablement le travail manuel tout en conservant un haut degré de précision. Les méthodes traditionnelles d'isolation des fentes dépendent fortement d'opérateurs qualifiés, ce qui introduit de la variabilité et augmente le risque d'erreurs. Avec une machine automatisée, chaque fente du rotor est revêtue uniformément, ce qui garantit l'intégrité électrique et réduit les temps d'arrêt de production causés par des retouches ou des défauts de matériaux.

Le système de contrôle PLC de la machine permet aux opérateurs d’ajuster des paramètres tels que la tension du ruban, la vitesse d’insertion et la rotation du rotor, optimisant ainsi le processus pour différentes conceptions de rotor. Les modèles avancés sont dotés d'un système d'alimentation automatique en matériaux, qui minimise encore davantage les interventions manuelles et améliore le débit. En intégrant de telles machines, les lignes de production peuvent atteindre des temps de cycle plus rapides, un contrôle qualité amélioré et des taux de rebut réduits.

Un autre facteur contribuant à la productivité est l’adaptabilité de la machine à différents matériaux isolants. Les machines de revêtement de fentes de rotor sont compatibles avec les rubans de mica, les films Nomex et les feuilles de polyester. Cette flexibilité permet aux fabricants d'adapter leurs solutions d'isolation à des types de moteurs spécifiques, qu'ils nécessitent une résistance thermique plus élevée, une rigidité diélectrique accrue ou une stabilité mécanique améliorée. En réduisant le temps de manutention des matériaux et en garantissant un placement précis, la machine contribue directement aux économies de coûts et à l'efficacité opérationnelle.

Comment les fabricants peuvent-ils garantir une qualité constante d’isolation des emplacements de rotor ?

Obtenir une isolation uniforme est essentiel à la fois pour les performances et la sécurité du moteur. Des variations dans l'épaisseur du revêtement des fentes ou un placement inapproprié du matériau peuvent entraîner des points chauds, des courts-circuits partiels et une éventuelle panne du moteur. Les machines de revêtement de fentes de rotor relèvent ces défis en offrant un contrôle précis de la tension, un réglage automatisé de la profondeur d'insertion et une surveillance en temps réel du placement du matériau.

L'assurance qualité commence par un étalonnage approprié. Les opérateurs peuvent définir la profondeur d'insertion en fonction des dimensions de la fente du rotor, tandis que des capteurs surveillent l'alignement du matériau. Certaines machines avancées utilisent des systèmes de vision pour détecter un placement de bande mal aligné ou incomplet, permettant une correction immédiate sans interrompre la production.

Questions courantes sur les machines de revêtement de fentes de rotor

Q1 : Quels types de rotors une machine de revêtement de fentes de rotor peut-elle gérer ?

A1 :La plupart des machines s'adaptent à une large gamme de diamètres de rotor, généralement de 50 mm à 600 mm, et de largeurs de fentes allant de 5 mm à 50 mm. Cette polyvalence permet aux fabricants d'utiliser le même équipement pour plusieurs types de moteurs, notamment les petits moteurs domestiques, les moteurs industriels et les générateurs de grande puissance. Des options d'outillage personnalisables sont disponibles pour des géométries de rotor uniques.

Q2 : Comment le matériau isolant est-il sélectionné pour les différents types de rotor ?

A2 :Le choix dépend des exigences électriques et thermiques du moteur. Les rubans en mica offrent une résistance thermique et une isolation électrique élevées, adaptées aux applications à haute température. Les films polyester ou Nomex offrent flexibilité et facilité de manipulation pour les moteurs standards. Le système d’alimentation en matériau de la machine prend en charge différentes épaisseurs et largeurs, garantissant un placement précis sans endommager le matériau.

Au-delà de la qualité, les machines de revêtement de rainures de rotor contribuent à la sécurité opérationnelle. Une isolation adéquate évite les courts-circuits électriques et réduit le risque de surchauffe du moteur. Le processus automatisé minimise également le contact humain direct avec les bords tranchants du rotor ou les matériaux à haute température, favorisant ainsi la sécurité sur le lieu de travail.

Comment les machines de revêtement des rainures de rotor évolueront-elles dans l’avenir de la fabrication électrique ?

La tendance dans la production automobile s’oriente vers une automatisation accrue, une intégration numérique et une fabrication de précision. Les machines de revêtement de fentes de rotor devraient intégrer une optimisation des processus basée sur l'IA, des alertes de maintenance prédictive et une connectivité IoT pour une surveillance en temps réel. Ces avancées permettront aux fabricants de réduire davantage les temps d'arrêt, d'améliorer l'efficacité énergétique et d'améliorer l'analyse des performances du rotor.

De plus, les futures machines pourraient prendre en charge des vitesses d’insertion plus rapides sans compromettre la précision. Les développements dans le domaine de la manutention des matériaux, tels que les systèmes automatisés de changement de bobines et le contrôle adaptatif de la tension, permettront un fonctionnement continu pour une production en grand volume. L'intégration aux pratiques de l'Industrie 4.0 permettra des diagnostics à distance, une correction prédictive des erreurs et une collecte transparente de données pour l'assurance qualité.

Le rôle de ces machines s’élargira également pour s’adapter aux technologies automobiles émergentes, telles que les moteurs de véhicules électriques à haut rendement et les entraînements industriels de grande puissance. Les fabricants qui investissent aujourd’hui dans des machines avancées de revêtement de rainures de rotor se positionnent pour répondre à la prochaine génération de normes de moteurs électriques, garantissant ainsi leur compétitivité sur les marchés nationaux et mondiaux.

En conclusion, les machines de revêtement de fentes de rotor constituent une technologie essentielle pour la production de moteurs modernes, combinant précision, vitesse et automatisation pour offrir une qualité d'isolation constante. Leur capacité à gérer divers types de rotors, à prendre en charge divers matériaux d'isolation et à s'intégrer dans des lignes de production automatisées les rend indispensables pour les fabricants visant des performances et une efficacité opérationnelle élevées.SHUAIRUI®fournit des machines avancées de revêtement de fentes de rotor conçues pour répondre à ces demandes, offrant des solutions robustes pour les applications de moteurs standard et spécialisées. Pour des spécifications détaillées, des tarifs et des conseils sur l'intégration de ces machines dans les flux de production,Contactez-nousaujourd'hui.