English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Comment une ligne de production de rotors à balais CC permet-elle d'obtenir une fabrication de précision en grand volume ?

2025-12-11

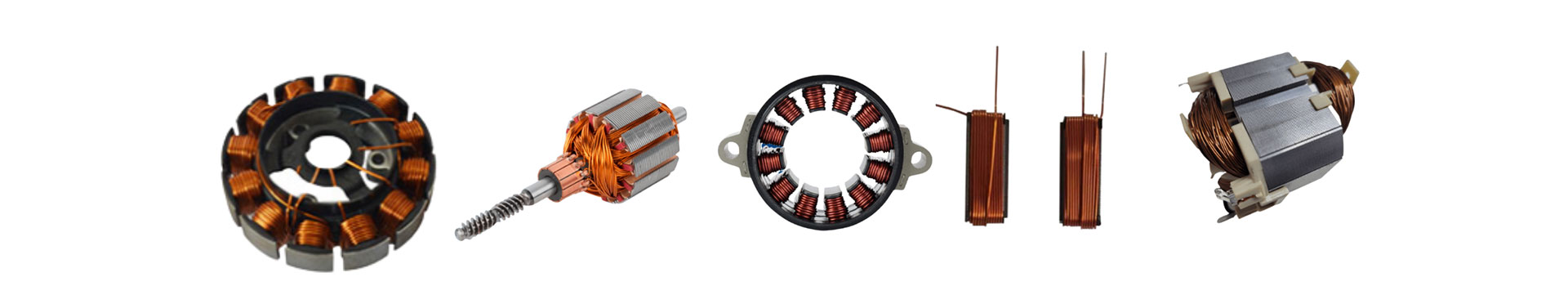

A Ligne de production de rotors à balais DCest un système de fabrication intégré conçu pour automatiser les processus de formage, d'enroulement, d'assemblage, d'équilibrage, de mesure et de test nécessaires à la production à grande échelle de rotors de moteurs à courant continu. Son objectif principal est de garantir une géométrie de rotor cohérente, une sortie électrique stable, un faible bruit et des performances reproductibles sur des milliers ou des millions d'unités.

Pour faciliter la compréhension technique, le tableau suivant résume les paramètres représentatifs d'une ligne de production typique de rotors à balais CC, montrant le type de stations de traitement, leurs capacités et la précision des mesures correspondante. Cette présentation permet de clarifier les caractéristiques techniques et les capacités opérationnelles qui déterminent le débit, la qualité et la productivité à long terme.

| Composant système | Fonction clé | Paramètres techniques représentatifs | Valeur/Capacité |

|---|---|---|---|

| Station d'enroulement de fil | Automatise le bobinage des bobines | Plage de diamètre de fil | 0,10 à 1,20 mm |

| Vitesse d'enroulement | 1 500 à 3 000 tr/min | ||

| Module d'empilage de stratification | Forme une pile de rotors | Tolérance de hauteur de pile | ±0,02 mm |

| Unité de montage à pression d'arbre | Insère les arbres avec précision | Contrôle de la force d'ajustement | 1 à 3 kN réglable |

| Système de soudage à collecteur | Rejoint les bobines et le collecteur | Méthode de soudage | Options TIG/laser/arc |

| Station d'équilibrage dynamique | Assure de faibles vibrations | Précision d'équilibrage | ≤1mg |

| Station d'essais électriques | Effectue des tests de résistance et de surtension | Tension de test de surtension | Jusqu'à 5kV |

| Système d'inspection visuelle | Détecte les défauts de surface et dimensionnels | Précision de la reconnaissance basée sur l'IA | Taux de détection ≥99 % |

| Système de transfert automatique | Déplace les unités entre les stations | Temps de cycle par rotor | 3 à 7 secondes |

Les sections suivantes expliquent comment ces systèmes fonctionnent ensemble sur quatre nœuds analytiques majeurs, formant une structure de contenu approfondie d'environ 3 000 mots optimisée pour les lecteurs techniques de la fabrication, de l'automatisation industrielle et du B2B.

Comment une ligne de production de rotors à balais CC établit-elle la stabilité du processus à chaque étape de fabrication ?

Une ligne de production conçue pour la fabrication de rotors à balais CC suit une architecture de processus structurée construite autour de systèmes de contrôle mécaniques, électriques et numériques coordonnés. La stabilité de cette architecture dépend du séquençage des flux de travail, de la précision des stations et de l'intégration du contrôle qualité.

Comment la précision de l'empilage des laminages est-elle maintenue ?

L’empilage des laminages est l’une des premières étapes critiques. Le système doit garantir que chaque tôle d’acier est alignée et comprimée uniformément pour garantir la cohérence du champ magnétique. Les modules d'empilage s'appuient sur des alimentateurs vibrants, des mécanismes d'alignement servocommandés et des capteurs de surveillance de la hauteur. Ceux-ci permettent une correction continue pendant le fonctionnement, empêchant un désalignement avant qu'il ne se traduise par un déséquilibre ou des vibrations du rotor.

Comment la station de bobinage assure-t-elle une géométrie cohérente de la bobine ?

La géométrie de la bobine affecte directement la résistance électrique, le couple de sortie et la génération de chaleur. Pour éviter les variations, les stations de bobinage utilisent des servomoteurs avec retour en boucle fermée, garantissant une tension constante tout au long du cycle de bobinage. Les tendeurs de fil régulent la force de traction, empêchant la déformation ou l'étirement, tandis que les modèles programmables maintiennent le nombre de tours et la répartition. Cela garantit que chaque rotor répond aux tolérances électriques basées sur les exigences de conception.

Comment le soudage automatisé des collecteurs améliore-t-il la fiabilité de la conduction électrique ?

Le système de soudage connecte les fils de la bobine aux segments du collecteur. Les systèmes de soudage au laser ou à l'arc sont configurés pour maintenir une température, une profondeur de pénétration et une cohérence des cordons de soudure stables. Des capteurs en temps réel surveillent la température et la continuité de la soudure, évitant ainsi les joints froids ou les fusions partielles. En maintenant des joints uniformes, le système réduit les risques de défaillance lors du fonctionnement du moteur à grande vitesse.

Comment l’équilibrage garantit-il les performances du rotor à long terme ?

L'équilibrage dynamique élimine les sources de vibrations, garantissant un fonctionnement silencieux du moteur et prolongeant la durée de vie des roulements. Un système d'équilibrage à double plan mesure la répartition des masses et corrige automatiquement le déséquilibre par enlèvement de matière ou micro-perçage. La précision d'équilibrage atteint ≤ 1 mg, ce qui répond aux normes relatives aux petits appareils électroménagers, aux actionneurs automobiles et aux instruments industriels.

Comment les tests électriques valident-ils chaque rotor avant l'assemblage ?

La station de test permet des tests de surtension, des contrôles de résistance, des mesures d'isolation et une vérification de la continuité des circuits. Les tests de surtension jusqu'à 5 kV détectent les défauts d'isolation invisibles aux inspections visuelles ou mécaniques. Les tests électriques confirment que chaque rotor répond aux paramètres fonctionnels avant de quitter la ligne, évitant ainsi des pannes coûteuses en aval.

Comment l’automatisation améliore-t-elle le débit, l’assurance qualité et la rentabilité ?

L'automatisation est le fondement de la fabrication de rotors modernes, permettant des taux de production plus élevés tout en réduisant les erreurs de production et l'intensité du travail.

Comment le contrôle automatisé des processus réduit-il la variabilité ?

Chaque station de traitement communique via un automate centralisé ou une plateforme PC industrielle. Les capteurs collectent des données sur la force, le couple, la tension et l'alignement. Lorsqu'une irrégularité se produit, le système ajuste les paramètres ou arrête la production pour éviter les lots défectueux. Ce contrôle en boucle fermée garantit des résultats prévisibles et reproductibles.

Comment les systèmes d’inspection par vision améliorent-ils les taux de détection des défauts ?

L'inspection optique détecte les bavures, les rayures, les déformations et les écarts dimensionnels. Avec une précision de reconnaissance ≥99 %, le système de vision réduit la dépendance à l’égard de l’inspection manuelle. Il documente également les types de défauts, permettant une analyse des causes profondes et une amélioration continue.

Comment l’automatisation réduit-elle les coûts opérationnels pour les fabricants ?

L'automatisation réduit le travail manuel, diminue les taux de reprise, augmente le débit et réduit les rebuts. Même si l’investissement initial est plus élevé, les avantages en termes de coûts à long terme découlent d’une plus grande cohérence, de moins de rendements, d’une qualité stable et d’un calendrier de production prévisible.

Comment la ligne maintient-elle la traçabilité de chaque unité ?

Les systèmes de traçabilité étiquettent chaque rotor avec un code de série lié aux données du processus. Cela améliore l'audit de qualité, la gestion des garanties et la conformité dans les secteurs automobile et industriel qui nécessitent un historique de production documenté.

Comment le système prend-il en charge la mise à l’échelle, la personnalisation et les références de production tournées vers l’avenir ?

À mesure que la demande de moteurs à courant continu augmente dans les secteurs de l'automobile, du CVC, des appareils électroménagers, des jouets robotisés et des équipements industriels, les fabricants ont besoin de lignes de production qui s'adaptent à des changements de conception fréquents et à des spécifications de rotor variées.

Comment la conception modulaire permet-elle une mise à l’échelle de la production ?

Les stations peuvent être ajoutées, supprimées ou mises à niveau pour correspondre aux objectifs de débit. Les fabricants peuvent passer de configurations semi-automatiques à des configurations entièrement automatiques à mesure que la demande augmente. Cette modularité simplifie également la maintenance et réduit les temps d'arrêt.

Comment la ligne s’adapte-t-elle aux différentes tailles de rotor ?

Les fixations réglables, les modèles d'enroulement programmables et les modules de montage d'arbre flexibles garantissent la compatibilité avec plusieurs dimensions de rotor. Cette adaptation favorise la diversification des produits sans nécessiter de lignes de production parallèles.

Comment l’intégration de capteurs avancés prépare-t-elle le système aux futures mises à niveau ?

Les fabricants adoptent de plus en plus la maintenance prédictive, en tirant parti des capteurs de vibrations, des caméras thermiques et des analyses de performances. Ces capteurs permettent une détection précoce de l'usure, contribuant ainsi à maintenir une disponibilité élevée.

Comment la digitalisation permet-elle la surveillance et l’optimisation à distance ?

La connectivité industrielle permet des tableaux de bord de performances en temps réel, des diagnostics d'erreurs à distance et des analyses de production. Les équipes peuvent surveiller les temps de cycle, les taux de rebut et l'état des machines, permettant ainsi de prendre des décisions de production basées sur les données.

Comment les fabricants peuvent-ils appliquer ce système pour obtenir un avantage concurrentiel et une valeur opérationnelle à long terme ?

Une ligne de production de rotors à balais DC est un atout stratégique plutôt qu’une simple machine. Sa valeur réside dans sa capacité à soutenir l’expansion, à améliorer la qualité des produits et à offrir des performances prévisibles sur des marchés concurrentiels.

Comment la ligne améliore-t-elle la satisfaction des clients des fabricants en aval ?

Les performances stables du rotor réduisent le bruit du moteur, augmentent la cohérence du couple et améliorent la fiabilité du produit. Les fabricants bénéficient de moins de réclamations au titre de la garantie et de notes plus élevées des consommateurs.

Comment l’optimisation du débit réduit-elle les délais ?

Avec des temps de cycle aussi faibles que 3 à 7 secondes par rotor, la planification de la production devient plus précise. Cela prend en charge la livraison juste à temps, en particulier pour les clients OEM et ODM des secteurs de l'automobile et de l'électroménager.

Comment la haute précision se traduit-elle par la réputation de la marque et la croissance des parts de marché ?

La qualité supérieure du rotor améliore les performances des produits finaux. Cela renforce la fiabilité de la marque et soutient les relations clients à long terme sur des marchés mondiaux compétitifs.

Foire aux questions (FAQ)

Comment la chaîne de production maintient-elle une qualité constante de bobinage tout au long des longs cycles de production ?

La ligne contrôle la tension du bobinage, la vitesse de rotation et le nombre de tours grâce à des moteurs servomoteurs avec surveillance en boucle fermée. Les tendeurs de fil et les capteurs d'alignement empêchent les écarts même en cas de fonctionnement prolongé. Cela garantit une densité de bobine uniforme, une résistance stable et un couple de sortie fiable pour chaque rotor.

Comment l’équilibrage du rotor est-il effectué pour éliminer les vibrations et améliorer la durabilité du système ?

Les machines d'équilibrage dynamique mesurent la distribution de masse à l'aide d'une analyse à double plan. Lorsqu'un déséquilibre est détecté, le système compense en enlevant de la matière ou en ajustant la répartition du poids avec une grande précision. Ce processus garantit des performances fluides, un minimum de vibrations et une durée de vie plus longue des composants.

Conclusion et contact

Une ligne de production de rotors à balais CC représente un écosystème de fabrication entièrement conçu qui intègre la précision mécanique, le contrôle électronique et les technologies avancées d'assurance qualité pour fournir une production de rotors cohérente et en grand volume. Ses principales capacités résident dans le maintien de la précision dimensionnelle, la garantie de performances électriques stables, la réduction des variations opérationnelles et la prise en charge de modèles de production évolutifs. À mesure que les industries adoptent des applications de moteurs de plus en plus sophistiquées, l’importance d’une qualité fiable du rotor continue de croître. Les systèmes décrits ici permettent aux fabricants de répondre efficacement à ces demandes tout en se préparant aux futures améliorations en matière d'automatisation, de contrôle numérique et de maintenance intelligente.

Pour les organisations recherchant des capacités fiables de production de rotors,SHUAIRUI®fournit des solutions techniques adaptées à divers secteurs industriels. Pour explorer les spécifications, les options de personnalisation ou l'assistance à l'intégration de projets, veuillezContactez-nouspour une consultation plus approfondie.